- English

- 日本語

- TEL

- 078-335-7573営業時間 : 9:00〜17:00(平日)

適応制御システム Adaptive Control & Monitoring Suite (ACM)

- 概要

-

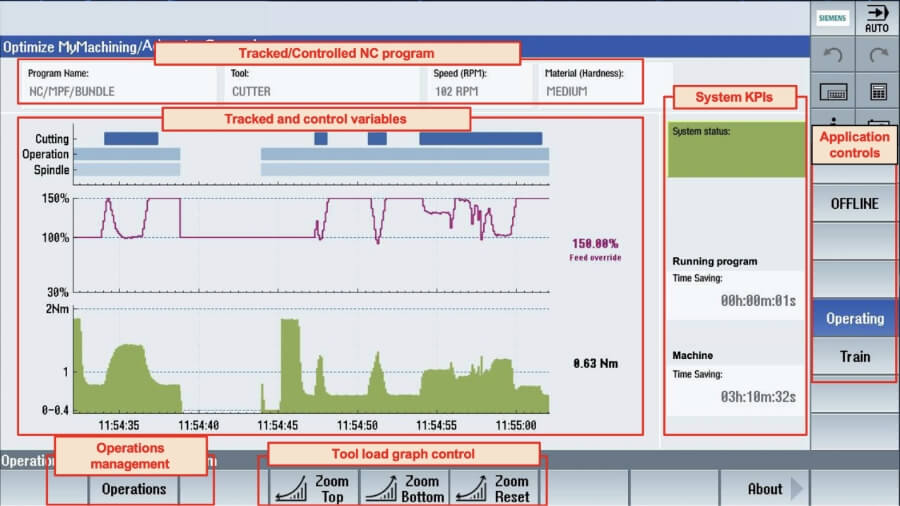

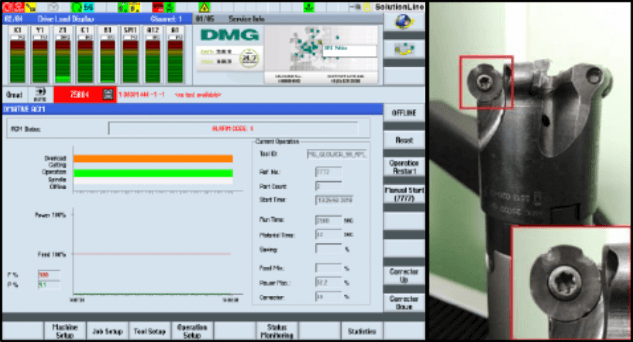

ACMとは Adaptive Control & Monitoring を意味し、切削中のスピンドルの負荷を常時モニタリングし、送り速度を自動調整するソリューションです。

例えば、大きな負荷がかかりやすい、刃物が材料に進入する場面においては送り速度を低下させ、比較的負荷が下がる切削中には送り速度を上げるようなコントロールを行います。

ACMでは、主軸負荷の他にも、切削工具のデータやワークの材料特性情報をインプットすることにより、加工フェーズの各瞬間において許容される最適な送り速度での加工を可能にします。また主軸にかかる負荷の変動は仕上げ面に影響を与えますが、ACMならば常に主軸負荷をモニタリングし、最適な送り量を算出するため、仕上げ面の均一さにも貢献します。

ACMの強み

サイクルタイムの短縮

リアルタイムに主軸の負荷をモニタリングすることにより、大きな負荷がかからない部分においては、その瞬間に許容される最高の送り速度で加工できるようになります。これによりおよそ15%から20%のサイクルタイムの短縮が可能になります。

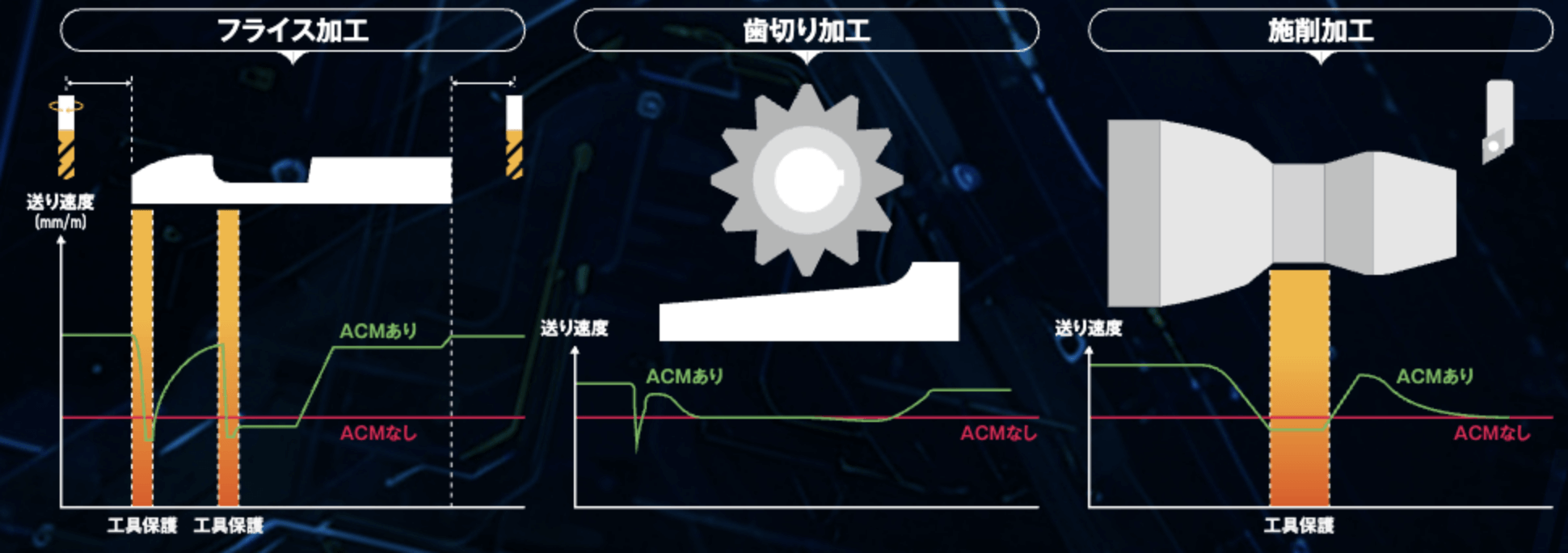

機械/工具の保護

機械/工具の保護はACMの特徴的な技術の一つです。ACMが組み込まれた加工機であれば、切削時の速度は落とさずに、刃物が素材に進入する際の送り速度を最適な速度まで落とすことができるため、工具の衝突の可能性を低減させることができます。また、工具が異常な過負荷状態にあると判断すると自動的に機械を停止させることができるため、機械/工具の損傷を最小限に抑えます。

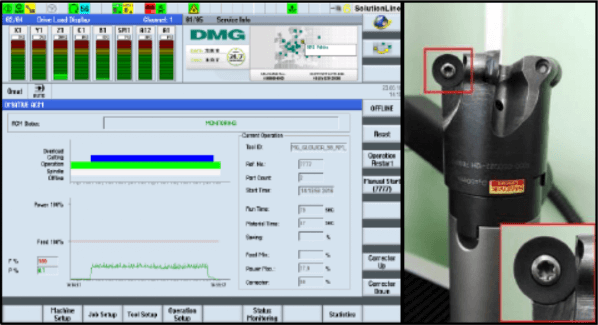

工具負荷の可視化

工具にかかる負担を可視化することによって、工具の交換時期や再研磨のタイミング等の判断ができるようになります。工具管理の最適化や工具寿命の向上が可能になります。

各CNCメーカーに後付け可能

役立つ加工

・フライス加工

・歯切り加工

・施削加工

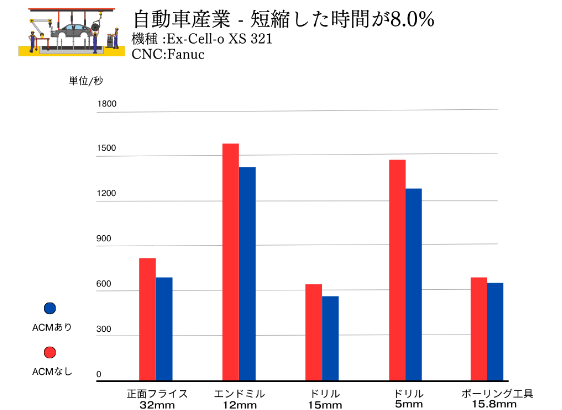

サイクルタイム短縮

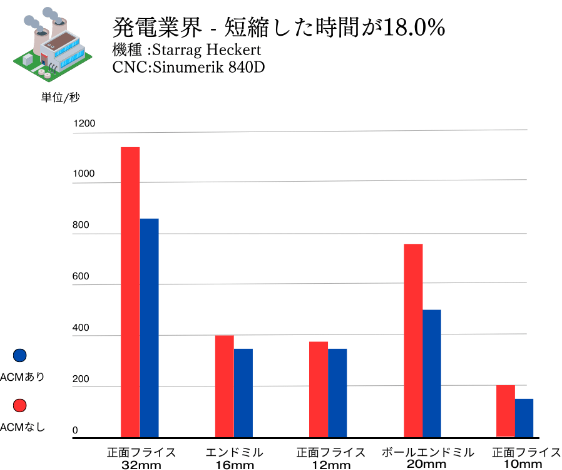

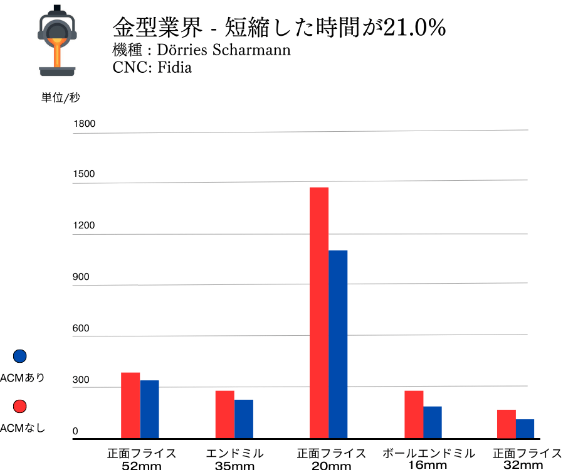

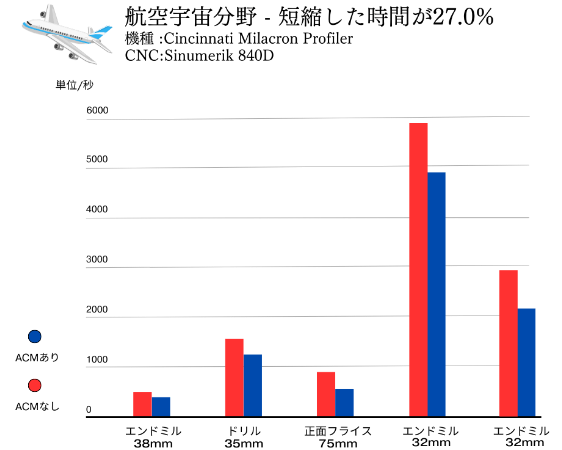

ACMは、航空宇宙分野や自動車産業、金型業界など様々な業界で活用されています。

例えば航空宇宙分野で使用されるランディングギアの切削加工では、切削難易度の高い部分が存在しています。このような場面において、従来はオペレーターが手動で刃物の送り量を調整していました。しかし、特に多軸加工機においては、作業員の目視では加工部位の確認がしづらく、状況が正確に把握できないため慎重にならざるを得ず、許容される最高の送り速度での加工は不可能でした。

ACMならば切削状況を常にモニタリングしているため、刃物の食いつき時だけでなく、加工中であっても、その瞬間ごとの最高の送り速度で加工ができるようになり、およそ27%の加工時間短縮につながりました。

業界別の事例では、自動車産業では約8%、発電業界では約18%、金型業界においては約21%の加工時間短縮を実現しました。

機械/工具の保護

衝突検知と自動停止

ACMはスピンドル負荷をモニタリングし、工具の異常な負荷変動を検知します。工具が異常な負荷状態にあると判断すると、自動的に機械を停止させることができます。この自動停止機能により、工具や機械の損傷を防止し、作業環境の安全性を確保します。

短いサンプリング時間

ACMは非常に短いサンプリング時間(2ms)でスピンドル負荷を監視します。これにより、工具が異常な負荷状態にあると判断すると機械を停止させ、機械や工具へのダメージを最小限に抑えます。この最適化された衝突予防機能は、安全性を向上させ、生産プロセスの中断を最小限に抑えるのに役立ちます。

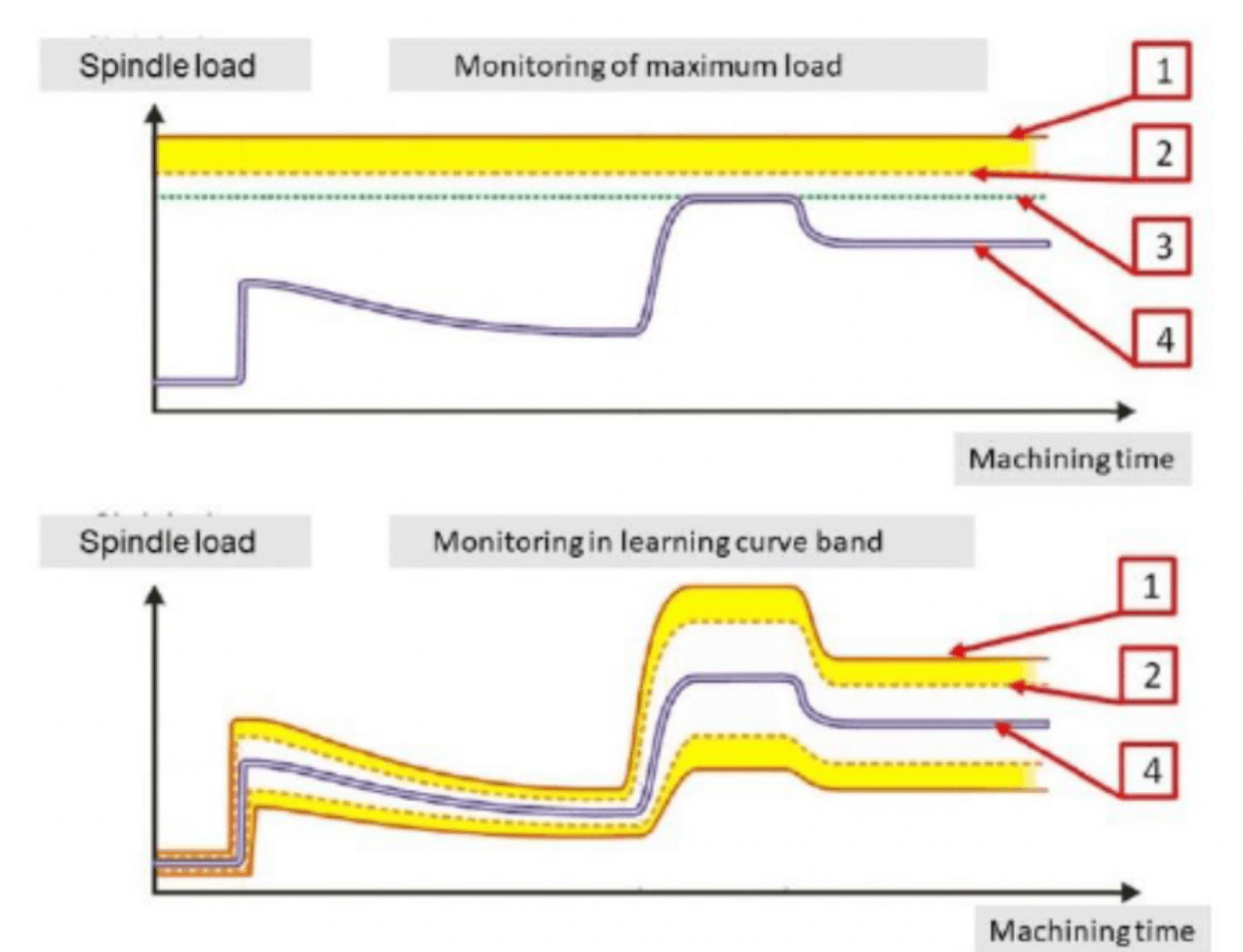

動作イメージ

工具負荷の可視化

チタン材などの難削材料、ダイス鋼などの高硬度材料を切削加工する際は、必然的に工具にかかる負荷は大きくなります。切削の設定が合っていない場合、工具の摩耗が進み、想定より工具の寿命が短くなります。結果的に工具の費用が増加してしまうことになります。

切削工具の負荷を“コントロール”

工具寿命の可視化事例:インコネル718という、ニッケルを主体とし、炭素や鉄などを加えた合金でジェットエンジンの部品、原子力発電所の原子炉などに使われている、強度として非常に強い合金があります。工具への負荷を監視しながら、送り速度を調整することができるACMが、インコネル718切削した場合、どのような利点をもたらすかについてポーランド・ジェシュフの工科大学にて試験をしました。

事前準備

実際の試験加工を開始する前に、ACMのラーニングモードを実行しました。工具を新品の状態から始め、摩耗が進行するまで加工テストを繰り返しました。このラーニングモードにより、Load Curve(負荷曲線)が生成されました(Fig. 1の4)。このLoad Curveを基にして、下記の2つの方法を用いて工具監視をしました。

1.Monitoring of maximum load : 100ms毎に、ラーニングモードのときの最高負荷と比較というモニタリング

2.Monitoring in learning curve band : ラーニングモードのLoad Curveの上限と下限をリアルタイムに比較というモニタリング

2. Warning Level

3. Maximum recorded load(ラーニングモードのときの最高負荷)

4. Load Curve(負荷曲線)

試験結果

新しい工具と交換後、加工を開始しました。加工中において

・約10回程度【Warning Level】という上限・下限を超える警告が発生しました。

・その後2回【Alarm Level】という上限・下限を超え、ソフトウェアが機械を停止させました。

・2回目の【Alarm Level】までの加工時間は42分であることが確認されました。

工具が摩耗していくと、新品の状態よりも負荷が増加する傾向があります。

ACMの負荷監視・自動調整機能により、工具メーカーの推薦タイミング通りに工具寿命を達成しました。

対応NCについて

| NC | 動作環境 |

|---|---|

| Siemens | |

| Sinumerik 840Dsl with PCU | SINAMICS S120 drive以上 PCU50.3以上 NCU 710.x以上 NCUソフトウェア version 2.7以上 HMIソフトウェア version 4.5以上 |

| Sinumerik 840Dsl with TCU | NCUソフトウェア version 2.7以上 SP1 HMIソフトウェア version 4.5以上 |

| Sinumerik 828 | NCUソフトウェア version 4.95以上 |

| Sinumerik 808/810/802 | |

| Sinumerik 840Dpl PCU50 | Simodrive 611D以上 NCU572.x以上 NCUソフトウェアversion 06.05.11以上 HMIソフトウェアversion 06.05.15以上 |

| Sinumerik 840Dpl PCU20 | |

| Sinumerik ONE | |

| Fanuc ※ | |

| FANUC 0i - モデル A/B/C | 使われているFanucに下記の機能が必要 1.FOCUS 2 Library A02B-0207-K737 2.LANポート (A02B-0303-J381) |

| FANUC 15/150 -モデル B | |

| FANUC 15i/150i -モデル A/B | |

| FANUC 16/18/21/160/180/210 -モデル B/C | |

| FANUC 161/18i/21i/160i/180i/210i -モデル A/B |

|

| FANUC 30i/31i/32i - モデル A/B | |

| FANUC 300i/310i/320i - モデル A | |

※下記のハードウェアが必要になります。

1.PC (最低限のスペック:OS: Windows XP/7/8/10 メモリ: 1GB 容量:500MB)

2.FANUCの場合は、シーメンス製 ET200 PLC の後付けが必要となります。

関連資料

- 最新導入事例を含むスペック資料

-

アルミ加工において20%のサイクルタイムの短縮した最新導入事例を含む、スペック資料を無料ダウンロードいただけます。

工場IoT&メンテナンスの西部商工株式会社

メンテナンスも

お気軽にご相談ください

- こんなお悩みはありませんか?

-

- ・技術者やサポート人材が不足している

- ・海外製装置や特殊機械のメンテナンス納期が長い

- ・外国語を話せる技術者も見つからず対応が難しい

- ・古い工作機械の修理、部品の調達に困っている

- ・修理サービスを外部委託したい

西部商工は、50年以上の機械商社として培った独自のネットワークと、金属加工業で培った現場の知識、さらに最新のIoTソリューションを融合させたメンテナンスサービスを提供しています。

緊急対応が必要な場合もご相談ください。

修理・メンテナンス・工場IoT

修理・メンテナンス・工場IoT