切削加工のサイクルタイムを最大20%まで短縮する方法

2023.03.22 予知保全、自動分析ソフト、SIEMENS

CNC加工において、それぞれの切削フェーズに合わせた切削条件を設定することは大切なことです。一般的には、加工される素材の硬度や、使用する刃物の種類、求められる面の粗さなどにより、刃の送り速度と回転速度を調整します。特に超硬合金の加工においては、刃物が材料に進入する際の負荷が高く、工具を保護するためには遅い速度で加工する必要があります。

切削加工に時間がかかる課題

従来の加工システムにおいては、各加工フェーズの中で最も負荷がかかる部分に切削条件を合わせる必要がありました。また材料の中に予期せぬ不均一があった場合に備え、送り速度に安全な幅を持たせるような工夫も必要でした。しかしこの方法では、負荷が低い場所であっても刃の送り速度を変更することができないため、加工に時間がかかるという問題が発生します。

シーメンス(Siemens)が提案したACM

この加工に時間がかかるという課題を解決するのために、電機メーカーとして170年以上の経験を持つ、あのシーメンス(Siemens)が、シーメンス(Siemens) DXソリューションプログラム(SISW)として、ACMというソフトウェアを多くの企業に提案しています。

ACMとはAdaptive Control & Monitoringを意味し、切削中のスピンドルの負荷を常時モニタリングし、それを送り速度の調整に活用するシステムです。例えば大きな負荷がかかりやすい、刃物が材料に進入する場面においては送り速度を低下させ、比較的負荷が下がる切削中には送り速度を上げるようなコントロールを行うのです。

ACMでは、主軸負荷の他にも、切削工具のデータやワークの材料特性などの情報を取得。それにより、加工フェーズではなく、各瞬間において許容される最高の送り速度での加工が可能になるのです。また主軸にかかる負荷の変動は仕上げ面に影響を与えますが、ACMならば常に主軸負荷をモニタリングし、最適な送り量を算出するため、仕上げ面の均一さにも貢献します。

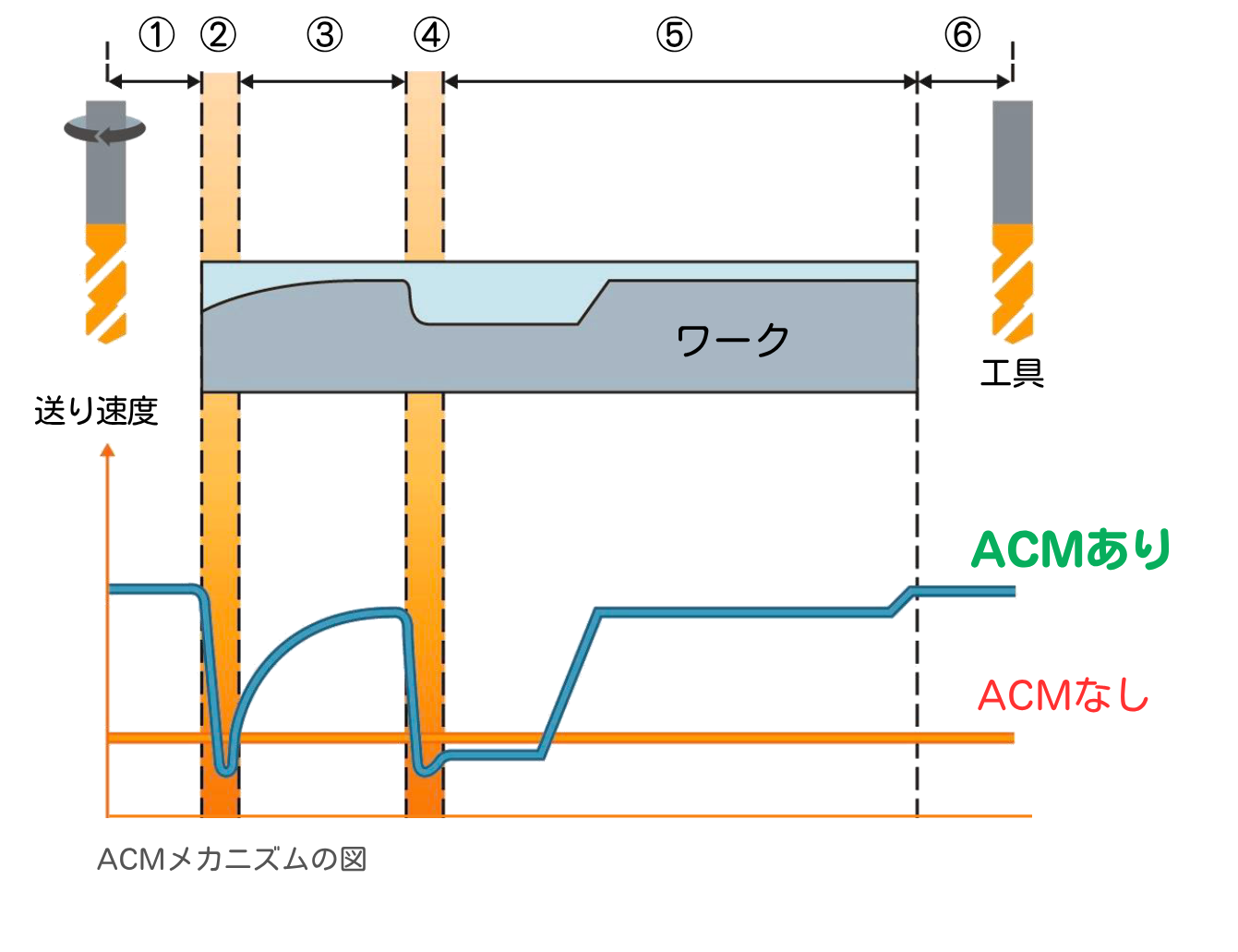

SIEMENS ACMのメカニズムとは

加工中、ACMソフトウェアはNCプログラムから工具情報データを読み込みます。実際の工具の切削データを使用し、スピンドル負荷を継続的に監視することで、システムは過負荷の状況を特定し、送り速度を適切に低下させることで対応することができます。

工具欠損や衝突などの極端な場合、アラームが発生し、マシンを停止させます。

①アプローチから切削開始点までのエアーカット時間を短縮します。

②切削開始時に工具を保護する為、送り速度を下げます。

③主軸の負荷に応じて送り速度を変化させます。

④主軸の負荷が大きくかかるポイントでは、工具の破損を防ぐため、送り速度を下げます。

⑤軸の負荷に応じて送り速度を変化させます。

⑥エアーカット時の様に、負荷がかかっていないポイントでは送り速度を上げて、加工時間を最小化させます。

こんな加工に役立ちます

- フライス加工

- 旋盤加工

- 歯切り加工

- 研削加工

SIEMENS ACM 説明動画のご紹介

YouTubeチャンネル Mr CNCにて、SIEMENS ACMの説明動画がアップされています。主要な場面をピックアップして一部ご紹介いたします。

※動画の右下の設定→言語設定を英語(自動生成)→自動翻訳の中からの日本語を選択することで、日本語字幕でご覧いただけます。

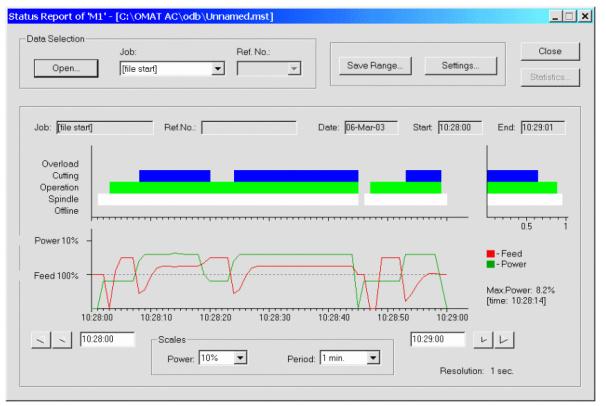

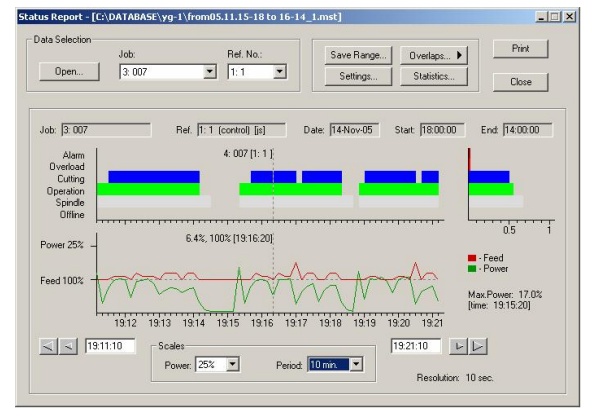

加工工程によってACMの機能をOFF/ONの設定ができます。

例えば、仕上げ加工に、品質に敏感なプロセスのため勝手に速度を変えたくない場合, 画面から加工名を選んで「Exclude」を押すとACMの機能を簡単にOFFすることができます。

オーバーライドの最高速度の設定が簡単に出来ます。

また、ACMに機械衝突検知システムもついています。同じ画面で、機械自動停止の機能のための工具負荷の閾値設定が簡単にできます。

面取り→荒加工→仕上げ→仕上げ後面取り

| 13:05-13:35 | 面取り工程の例 |

| 13:39-16:07 | 荒加工の工程の例 |

| 16:12-16:52 | 仕上げの工程の例 |

| 16:58-17:24 | 仕上げ後面取りの工程の例 |

5つの刃物保護パターンと送り量の関係

ACMでは刃物にかかる衝撃のパターンを5種類に分類し、それぞれにおいて最適な送り量の調整を行っています。送り量の調整は、入力された送り量を100%とした割合で行われています。

1.標準的なパターン

エンドミルにおける送り量の標準的な制御パターンです。

刃物がワークに進入する瞬間、刃物の送り量を50%まで減速します。その後、主軸の負荷をモニタリングしつつ、送り量を上昇させ、刃物保護の必要がなくなる頃には、100%を超える送り速度で切削を行い、切削時間を短縮させます。

2.衝撃が少ないパターン

刃物がワークに進入する瞬間の衝撃が少ない場合には、刃物が空中にある状態から切削状態に入る間に、保護プログラムは働きません。切削量が少ない場合などに適用されます。

3.刃物保護の時間が短いパターン

ドリルやフェイスミル、エンドミルのように、素材に対して垂直にツールが進入する場合には、刃物保護が働く時間は短くなります。切削状態に入る際、100%まで送り速度を落とし、その後は状況に合わせて送り速度を上昇させます。

4.集中的な衝撃が発生するパターン

エンドミルやフェイスミルが深い噛み込み量で材料に進入する際には、瞬間的に強い衝撃が発生します。このような場合には衝撃保護プログラムにより、刃物の送り速度を20%まで減速させ、刃物と材料の衝突を防止します。この保護パターンは、ボールミルの標準的なセッティングになっています。

5.特殊ケースでの刃物保護プログラム

刃物保護プログラムが働く時間は長くなります。状況によっては、使用者が独自にプログラムを入力してもらう場合もあります。

送り量を最適化したことによりサイクルタイム短縮に至った事例

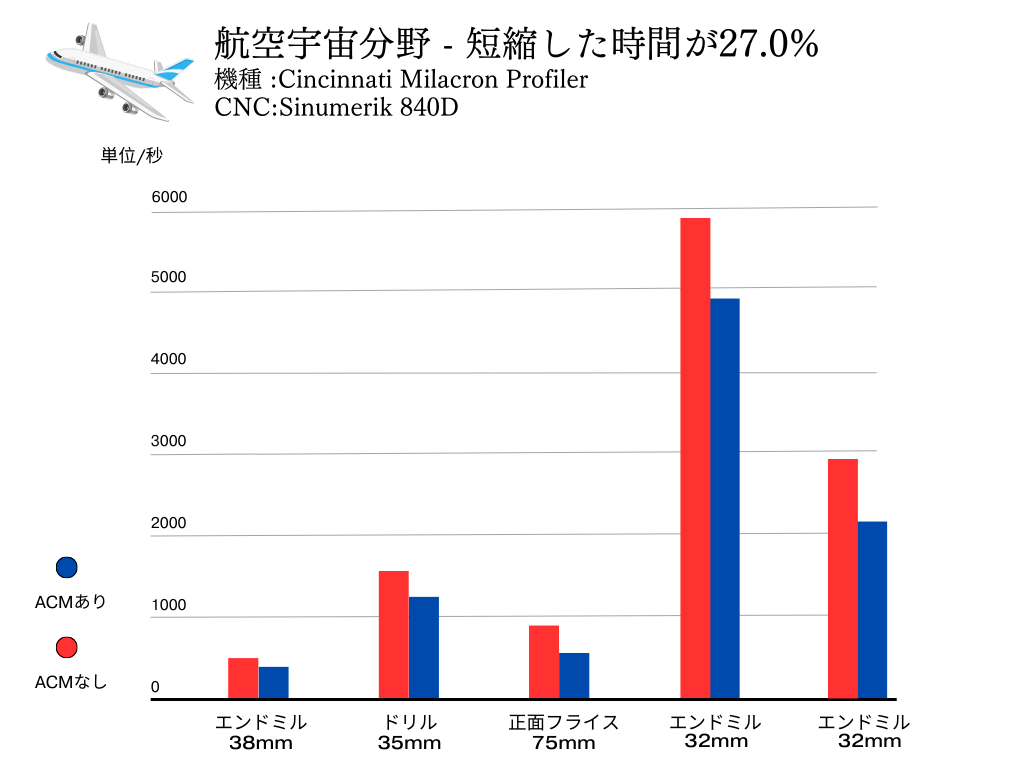

ACMは、航空宇宙分野や自動車産業、金型業界など様々な業界で活用されています。

例えば航空宇宙分野で使用されるランディングギアの切削加工では、切削難易度の高い部分が存在しています。このような場面において、従来はオペレーターが手動で刃物の送り量を調整していました。しかし、特に多軸加工機においては、作業員の目視では加工部位の確認がしづらく、状況が正確に把握できないため慎重にならざるを得ず、許容される最高の送り速度での加工は不可能でした。

しかし、ACMならば切削状況を常にモニタリングしているため、刃物の食いつき時だけでなく、加工中であっても、その瞬間ごとの最高の送り速度で加工ができるようになり、およそ27%の加工時間短縮につながりました。

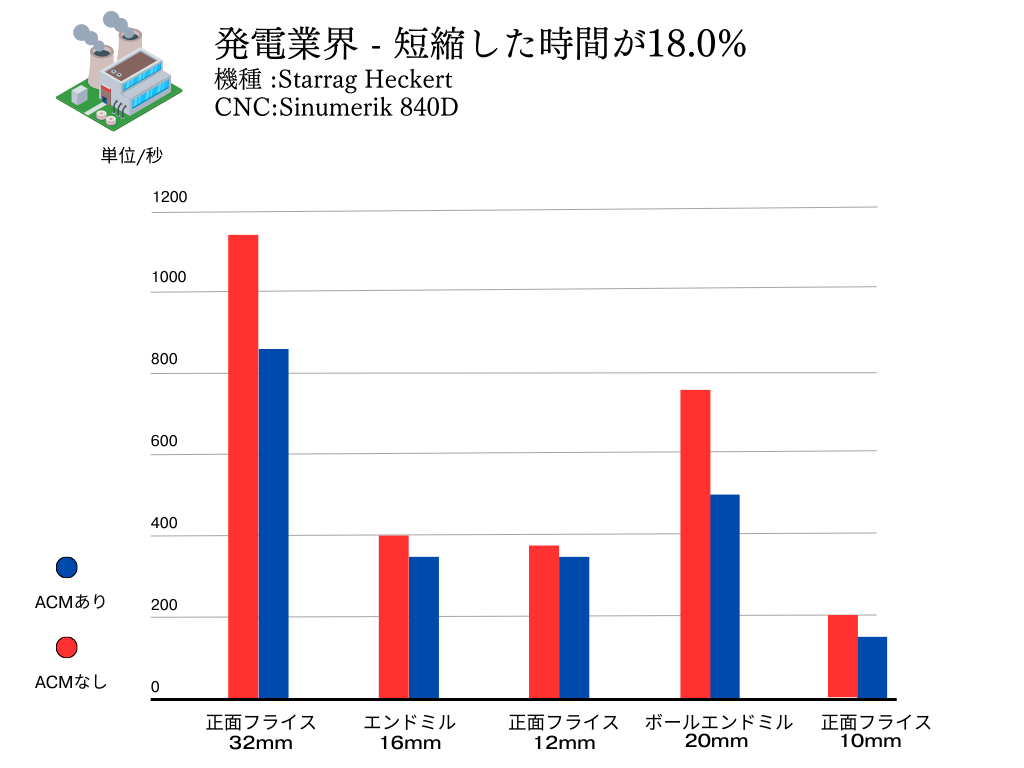

業界別の事例では、自動車産業では約8%、発電業界では約18%、金型業界においては約21%の加工時間短縮を実現しました。

サイクルタイムとコスト削減の関係

サイクルタイムを短縮することは、生産性の向上や効率の向上に繋がります。ここでは、サイクルタイムの短縮率が8.0%と低く見えるかもしれないが、それにもかかわらずコスト削減に寄与している理由を説明します。

具体的な例として、以下のような条件を考えてみましょう。

- 加工賃が-100円/分の場合: これは、加工作業を行う際に、1分ごとに100円のコストがかかるという意味です。つまり、作業を1分間行うごとに100円の費用が発生します。

- サイクルタイム短縮率が-8.0%: サイクルタイムを8.0%短縮するということです。例えば、元々10分かかっていた作業を8.0%短縮すると、約9.2分になります。

この状況で、なぜサイクルタイムが短縮されることがコスト削減に貢献するのかを説明します。

- 元々の作業時間が10分、加工賃が100円/分の場合、作業のコストは10分 × 100円/分 = 1000円です。

- サイクルタイムが8.0%短縮されて、新しい作業時間は9.2分とします。この場合、作業のコストは9.2分 × 100円/分 = 920円です。

この計算から、サイクルタイムを短縮することによって、作業にかかるコストが元々の1000円から920円に減少しました。したがって、サイクルタイムの短縮率が8.0%と低いように見えても、加工賃が高い場合には実際にはコスト削減に貢献していることが分かります。

つまり、サイクルタイムの短縮によって、同じ仕事をより短い時間で行うことができ、その結果として労力やエネルギーの節約が可能となり、コスト削減に寄与することができるのです。

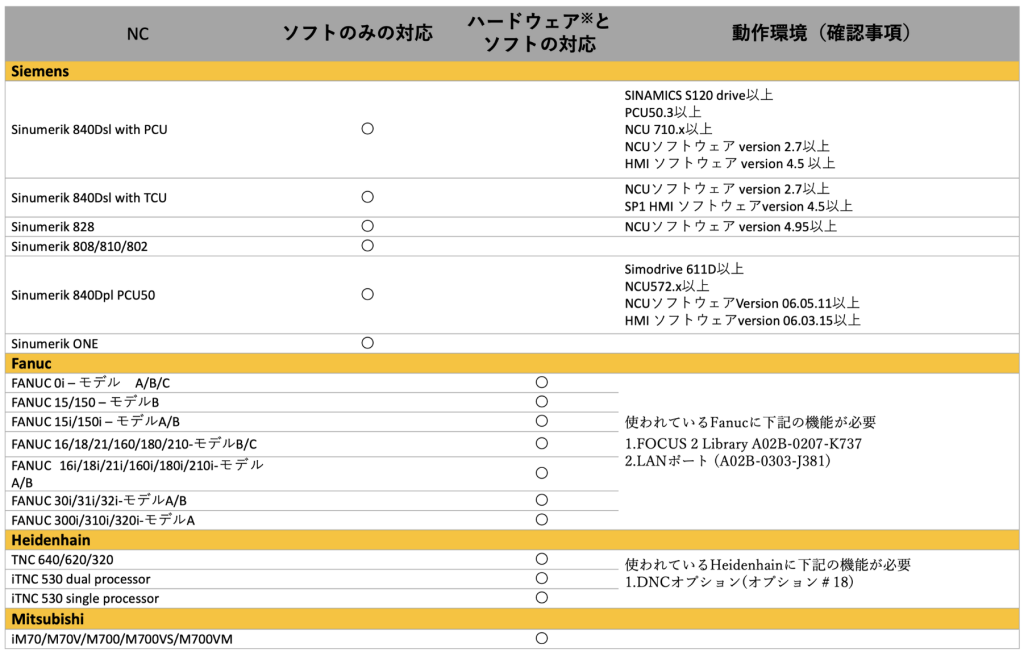

SIEMENS ACM対応NC

対応NCの一覧になります。

SIEMENSのみならず、日本国内で多く使用されているFANUCや

MITSUBISHI製にも後付け可能です。

異なったCNC機が点在している工場でも本製品で統一可能です。

リストにあるNC以外でも導入可能です。

対応が異なりますのでご相談ください。

省力化、オペレーターの負担軽減の実現

ACMが改善できるのは、次の3点です。

1.サイクルタイムの短縮

リアルタイムに主軸の負荷をモニタリングすることにより、大きな負荷がかからない部分においては、その瞬間に許容される最高の送り速度で加工できるようになります。これによりおよそ15%から20%のサイクルタイムの短縮が可能になります。

2.機械/工具の保護

工具の保護はACMの特徴的な技術の一つです。ACMが組み込まれた加工機ならば、設定により刃物が素材に進入する際の送り速度を十分に落とすことができるため、オペレーターが常に機会について操作する必要がなくなります。また、万が一工具が衝突した場合、瞬時に機械を停止し、機械/工具の損傷を最小限に抑えます。

3.工具負荷の可視化と工具寿命の向上

ACMでは加工時の負荷を常にモニタリングして最適な送り速度を選択できるため、工具への負担が少なくなります。それにより、工具の寿命が向上します。工具にかかる負担を可視化することによって、工具の交換時期や再研磨のタイミングなどを予測できるようになり、工具管理の最適化が可能になります。

PoC (概念実証)での導入が可能

PoCとは、新しい技術やアイデア、手法、原理などを用いたサービスや製品の実現可能性や効果を検証する手法。つまり、ACMの本導入前に、自社でどれだけ効果が出るのか検証したい場合にご利用いただけるサービスです。

- STEP1:KPIの設定

ACMを導入して期待される目標値の設定をSIEMENS社行います。 - STEP2:ACMをインストール

お客様の対象機械にACMのインストールします。 - STEP3:約1ヶ月間 ご使用いただき、効果検証を行います。

適宜MTGを実施し、事前に設定したKPIを達成できるか検証を進めます。 - STEP4:本導入

※PoCをご利用いただける条件:

・事前に設定したKPIを達成した場合、ACMをご購入いただけるお客様のみのサービスとなります。

※注意事項:

・PoC期間中は、ACMソフトウェアのみが無償となります。

・ACM導入に伴う、ハードウェア費用/材料/作業費用は有償となります。

工場IoT&メンテナンスの

工場IoT&メンテナンスの