ろ過装置制御システムのアップグレードにより得られるメリットとは?

Kenfilt社は、ろ過エンジニアリングと機器製造における50年以上の経験に基づき、最先端の技術を使用した既存設備のアップグレードや改造するためのさまざまな製品を提供し続けています。

今回は数多くある実績の中から、最新のプロジェクトをご紹介致します。

流量5.000 l / min 超大型ろ過装置を最新制御システムへアップグレード(スイス)

Kenfilt社は、スイスにある金属切削工具メーカーにて、重要なアップグレードを実施しました。

エネルギーの莫大な消費と騒音問題が発生していた、工具研削製造工場に設置している超大型ろ過装置の分配システムを最新の制御システムにするというプロジェクトです。

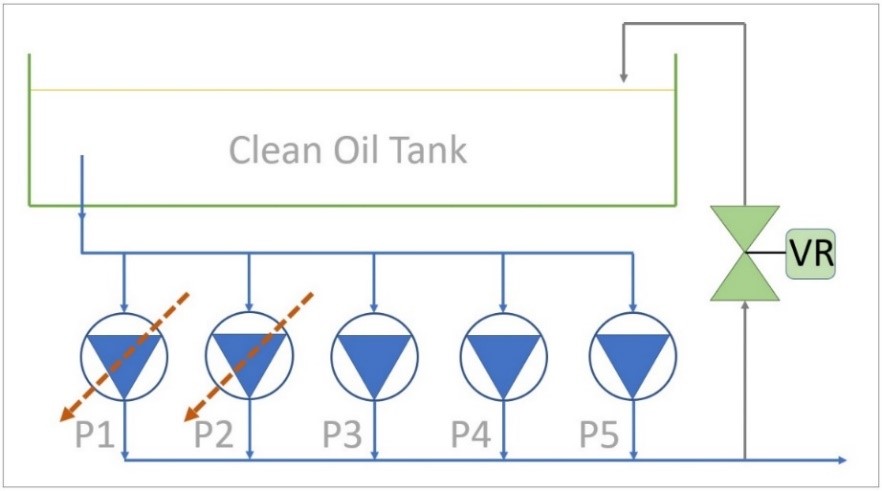

アップグレード前の対象となる分配システムです。(写真1)本機は、1989年に初期導入され、1999年に5つのポンプに増設されています。この分配システムは、1つのラインを20barでコントロールする為の構成となっていますが、一定の圧力を維持するのが難しいVFDにて制御されていました。 また、各ポンプは、20barで1000 l / minを供給する為、ポンプ5台の総流量は20barで5.000 l / minに及びます。

マシニングセンターや研削盤のバルブを開閉するとき、配管内の圧力状況が定義されていない為、エネルギー消費量が多い且つ、圧力スパイクのリスクがあり、一般的には固定流量での制御は不便と言われています。

そこで、Kenfiltのプロジェクトチームは、下記のステップでプロジェクトを進めていきました。

- 顧客の作業パラメータを細かく分析(機械の台数、機械の種類(研削盤など)、個々の流量、総流量、1週間あたりの労働条件、シフト数、休日における機械停止時間、メンテナンス要件、および考えうる全てのオペレーションに関する過去のデータ)

- 機械・電気・プロセスの要素を顧客の使用環境に沿って研究

- 最適な追加機器と要素を含むターンキーシステムを提供

次の図は、最終的に顧客の工場で実装された制御コンセプトを示しています。

Kenfiltエンジニアによるプロジェクトの最初のゴールは、周波数変換器とプログレッシブスターターを配電システムに設置し、安全圧力解放バルブ「VR」の制御を改善して、特定の作業条件下での圧力スパイクを回避することでした。 これはすべて、タッチスクリーンパネルとPLCの新しいプログラムによって制御されます。

既存のポンプ用の周波数変換器とプログレッシブスターターシステムを制御する為の新しい制御盤を中央ろ過システムの既存の制御盤に接続し、中央ろ過システムの既存の制御盤も新しい制御画面にアップグレードすることで、新しいPLCプログラム構成に対応できるようにしました。

ポンプP1には、1989年に最初に設置された周波数変換器を装備し、ポンプP2には、新しい37kW周波数変換器を装備しました。また、ポンプP3、P4およびP5にはプログレッシブスターターシステムを装備することで、インライン圧力を徐々に増加させ、より圧力制御を安定することを助け、あらゆるタイプの圧力スパイクを回避する構成としています。

主には、周波数変換器付きの2つのポンプ(P1とP2)を使用して、必要な分配圧力設定を調整します。

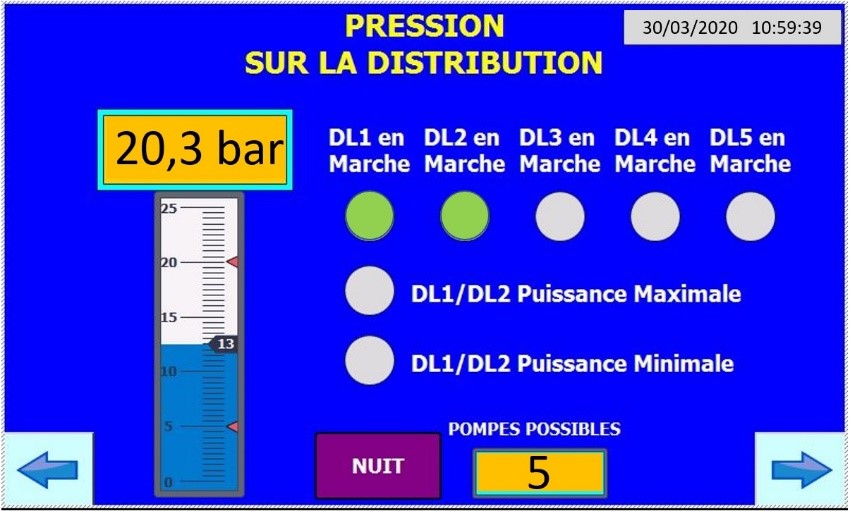

次の図は、新しい分配ポンプ制御画面を示しています。

次のようにサイクルが機能します。

システムは、周波数制御されたポンプP1およびP2から始まります。 目標圧力に到達できない場合、ポンプP3、P4、最後にP5が、目的の圧力と流量に到達するまで特定のタイマーによって次々にオンになります。 圧力に達すると、ポンプP1とP2の速度が自動的に制御され、2つの周波数変換器によってライン上の圧力が20barで一定に維持されます。

圧力が特定の値を超えて上昇すると、システムはポンプP1およびP2のモーターの速度を低下させ、それでも不十分な場合は、使用圧力が安定するまでポンプを徐々に停止する手順を開始します。

このシステムは、工具生産ラインのマシニングセンターを開始および停止するときに、常に最小の圧力差で圧力を維持します。 ホールクリーンオイル分配システムのエネルギー消費と騒音レベルは最小限に抑えられます。

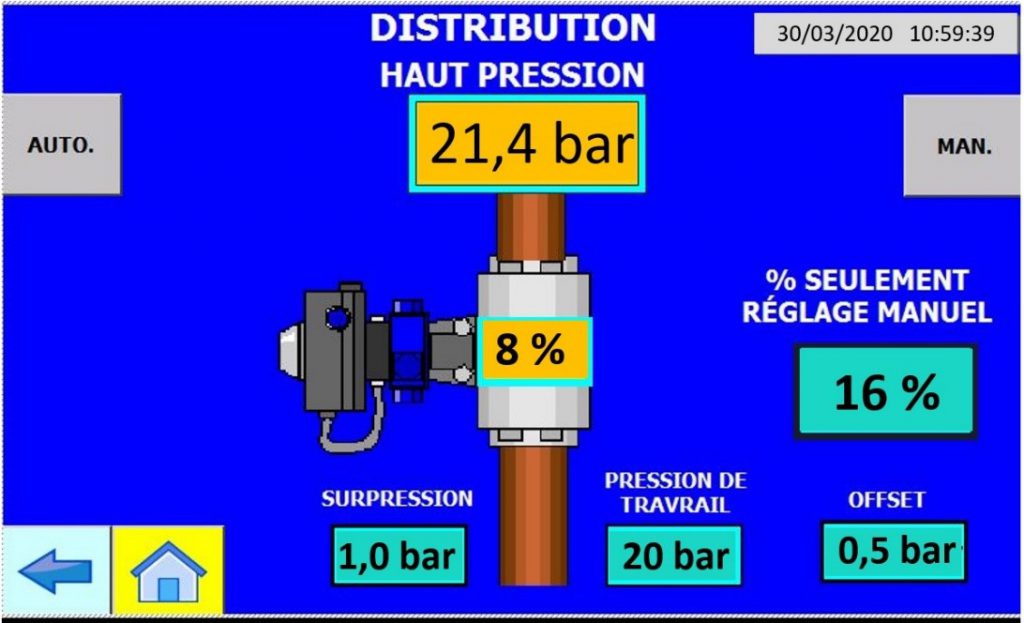

過圧安全システムも新しい安全弁でアップグレードされました。 このバルブはPLCによって制御されます。 ライン圧力が一定値上昇した場合、ライン過圧に応じてプログレッシブバルブが開きます。

システムは圧力スイッチでラインの圧力を読み取り、必要に応じてバルブを開いて圧力の過負荷を防ぎ、同時にそれを開くことによって圧力の急激な低下を防ぎます。

次の図は、安全圧力解放バルブの制御画面を示しています。

過圧制御システムは通常、周波数変換器とプログレッシブスターターを備えた基本的な分配ポンプ制御システムが圧力を通常正しい値に維持するため、必要ありません。

別の安全および制御要素として、KENFILTは各ポンプにいくつかの温度プローブ(PTC)を取り付け、インペラケーシングとモーターの温度挙動を制御しました。 温度の値が高い場合、システムは予防保守のために警告およびアラームメッセージを発報します。 これにより、ポンプエレメントで発生する可能性がある問題を監視しメンテナンスをすることが出来るため、ポンプエレメントの寿命を大幅に延ばすことができます。 KENFILTの技術者は、顧客の切削工具製造工場でシステムの最終試運転を行いました。 システムの起動後、

KENFILTのエンジニアは、数週間にわたってシステムのカスタマーエクスペリエンスをフォローアップし、微調整を提案する必要がありました。 1989年以来、システムは顧客満足のために機能し続けています。

数ヶ月の運転後、プロジェクトの当初に掲げていた、エネルギー消費と騒音レベルの削減、運転モードの変更中の圧力スパイクを回避するために常に適切な圧力レベルを維持することによるポンプ、バルブ、配管の機械的ストレスの削減といった目標を達成することができました。 またすべての機械が常に20barの正しい目標圧力で供給されるため、生産品質がより高くなりました。

今回は、KENFLT社の既存設備アップグレードの最新プロジェクトをご紹介しました。他にもさまざまな導入実績がございます。さらに事例をご覧になりたい方は以下の入力フォームから資料をダウンロード頂けます。

修理・メンテナンス・工場IoT

修理・メンテナンス・工場IoT