【工作機械における工具破損対策】防止方法の種類・選び方

2026.01.09 インダストリー4.0、ものづくり企業IoT、工場IoT

切削加工における工具破損は、生産停止・不良品・復旧コスト増大など、現場に大きな影響を与えます。

近年はさまざまな検知・監視手法が登場していますが、「どれを選べばよいか分からない」という声も少なくありません。ここでは、日本の製造現場でよく使われている代表的な5つの工具破損防止手法を、特徴・適用シーン・注意点とともに解説します。

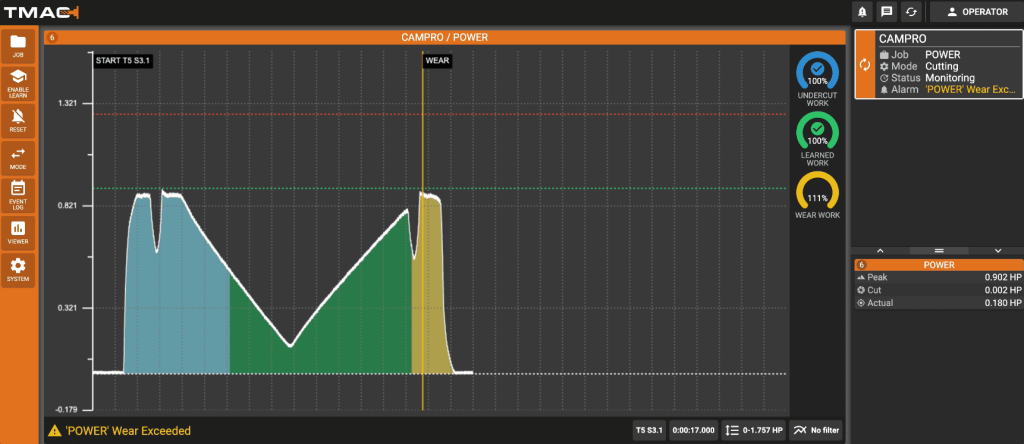

①主軸電流・消費電力監視(TCM:工具状態監視)

仕組み

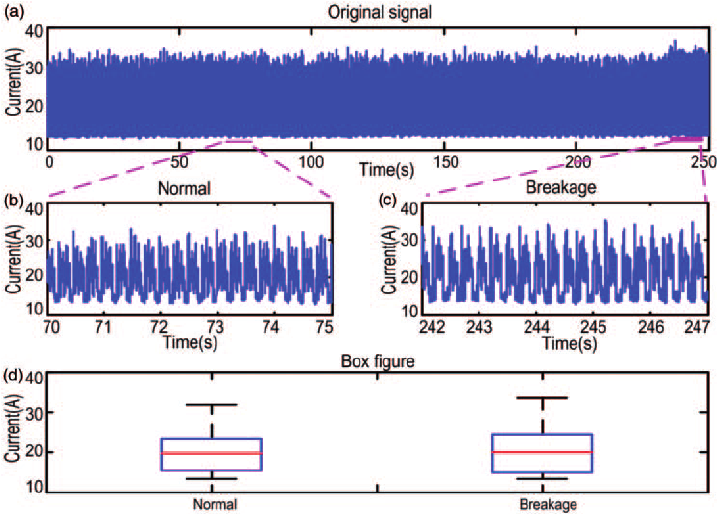

主軸モーターの電流値や消費電力を監視し、負荷の変化から工具状態を判断します。

- 工具破損:負荷が急激に低下

- 工具摩耗:負荷が徐々に増加

- 異常切削:波形が不安定になる

主軸電流・消費電力監視で「何が分かるのか」

主軸電流・消費電力監視は、切削中の負荷変化から工具の状態を把握する手法です。

工具が突発的に破損した場合には負荷が急激に低下し、摩耗が進行している場合には負荷が徐々に増加するなど、工具状態の変化を比較的分かりやすく捉えられる点が特徴です。

また、過負荷や不適切な切削条件による異常も検知できるため、「いつもと違う加工状態」に早く気づくことができます。

この方式は、既存設備に後付けできる(レトロフィット)点が大きな強みです。

複数メーカーの工作機械が混在している工場でも導入しやすく、設備更新を伴わずに低コスト・短期間で始めたい現場に向いています。

日本では、旧型のFANUCや三菱CNCを搭載した工作機械を使用している工場や、自動化への大きな投資が難しい中小規模の製造現場で多く活用されています。

「工具が完全に折れてしまう前に機械を止めたい」という運用思想と相性が良く、トラブルの未然防止を目的とした第一歩として選ばれるケースが多い手法です。

主軸電流監視は、機械がもともと持っている信号を利用するため、機械改造が不要である点もメリットの一つです。

同じ仕組みを複数台に展開しやすく、AIによるパターン学習を組み合わせることで、より安定した異常検知につなげることも可能です。

一方で、材料の変更や工具長の変更、切削条件の見直しなどによって負荷の傾向が変わるため、これらの変化に影響を受けやすいという特性があります。

そのため、導入初期には学習期間を設け、正常状態をしっかり覚えさせる運用が重要になります。

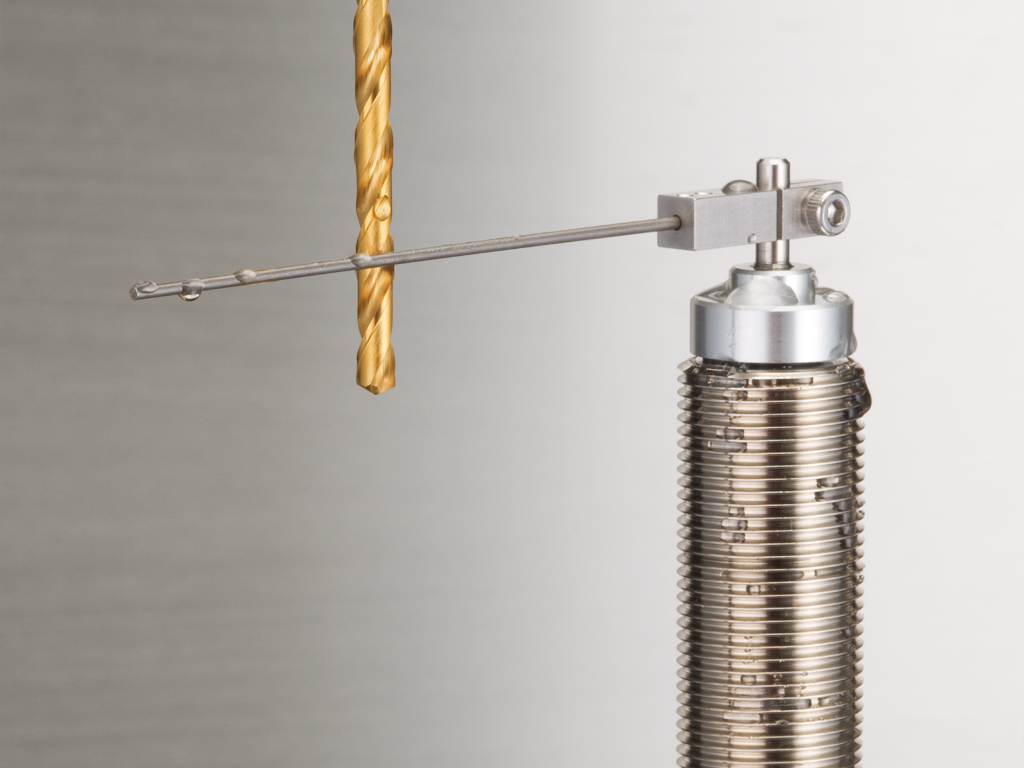

② レーザー/光学式 工具破損検知

仕組み

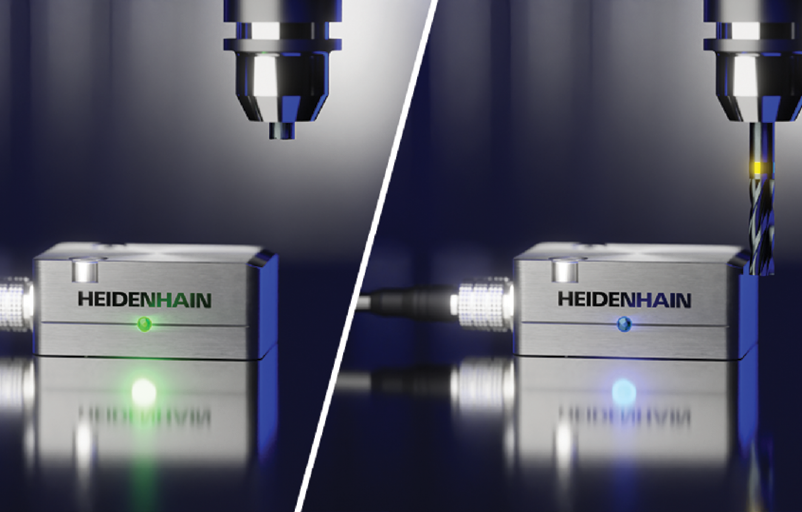

レーザーで工具の長さや径を測定し、基準値と比較します。

- 工具が短い/存在しない → NG

- 主に工具交換後や加工サイクル間にチェック

レーザー/光学式 工具破損検知で「何が分かるのか」

レーザー/光学式の工具破損検知は、工具の長さや径を非接触で測定し、基準値と比較することで工具の状態を判断する手法です。

工具が完全に折れている、もしくは大きく欠けている場合には、工具長が短くなるため、OK/NGを明確に判定することができます。

この方式は、加工中ではなく、工具交換後や加工サイクルの合間にチェックする運用が一般的です。

そのため、突発的な完全破損や工具の脱落といった「致命的な異常」を確実に見つけたい現場に向いています。

特に、高速加工や微小径工具(φ0.5〜3mm程度)を使用する工程では、工具の状態を人が目視で確認することが難しく、レーザー式の信頼性が大きなメリットになります。

日本では、自動車部品の量産ラインやアルミ加工、ドリル・タップ工程などで広く採用されています。

レーザー式は、切削条件や材料の違いに影響されにくく、判断が非常に安定している点が強みです。

一方で、加工中の異常や摩耗の進行といった「予兆」は検知できず、チェックのためにサイクルタイムが増える点には注意が必要です。

③ AE(アコースティックエミッション)/振動監視

仕組み

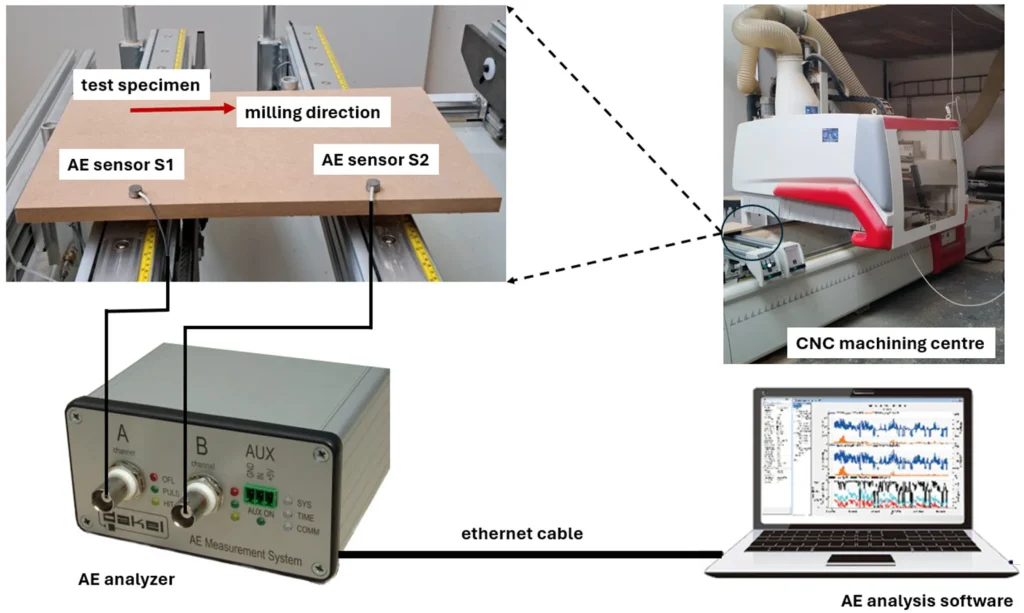

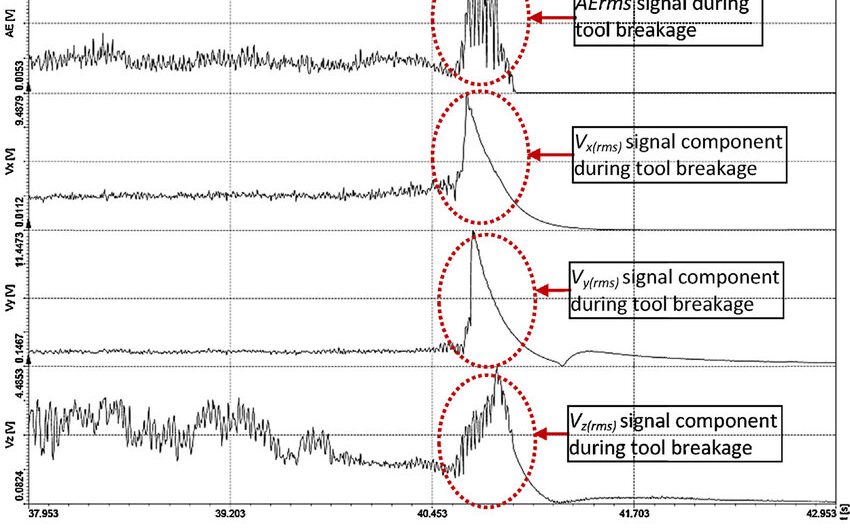

工具や材料から発生する高周波の弾性波を検知します。

微小な欠け(マイクロチッピング)は、破損前にAE信号として現れます。

AE(アコースティックエミッション)/振動監視で「何が分かるのか」

AE(アコースティックエミッション)や振動監視は、工具や材料から発生する高周波の弾性波や微細な振動を捉えることで、工具の状態変化を検知する手法です。

工具が破損する前に発生するマイクロチッピングやクラックの初期兆候を捉えられる点が最大の特徴です。

主軸電流監視よりも反応が早く、破損に至る前段階の異常を検知できるため、高精度加工や難削材加工に適しています。

焼入鋼、チタン、インコネルなど、工具への負荷が大きい加工では特に有効です。

日本では、金型加工や航空宇宙分野、研究開発色の強い工場などで導入されており、

「とにかく加工品質を最優先したい」「破損前の兆候を逃したくない」現場で使われるケースが多く見られます。

一方で、AE・振動監視はノイズやクーラントの影響を受けやすく、センサーの取り付け位置や信号の見極めが非常に重要です。

そのため、導入・運用には一定の専門知識が必要となり、単独で使うよりも他の監視手法と組み合わせて使われることが多い方式です。

④ タッチプローブ/空圧式 工具有無センサー

仕組み

工具が物理的にセンサーに接触、または空気圧の変化を検知して工具の有無を確認します。

タッチプローブ/空圧式 工具有無センサーで「何が分かるのか」

タッチプローブや空圧式の工具有無センサーは、工具が物理的に存在しているかどうかを確認するための、非常にシンプルな検知方式です。

工具がセンサーに接触する、あるいは空気圧の変化を検知することで、工具の有無や大きな破損を判断します。

この方式は、工具の摩耗状態や微小な欠けといった変化を捉えることはできませんが、

工具が折れてなくなっている、もしくは使えない状態になっているかを確実に確認したい工程に向いています。

特に、タッピングやドリリング、トランスファーラインなど、

加工内容が比較的固定されており、確実な存在確認が求められる工程で多く使われています。

日本では、専用機やシンプルな自動化ラインでの採用例が多く、

複雑な制御や解析を必要としないため、低コストで導入できる実用的な手法として根強く使われています。

ロジックが単純で、環境変化の影響を受けにくく、堅牢で壊れにくい点も大きなメリットです。

一方で、摩耗の進行や破損の予兆を検知することはできず、

センサーへの接触によって工具にダメージを与える可能性がある点には注意が必要です。

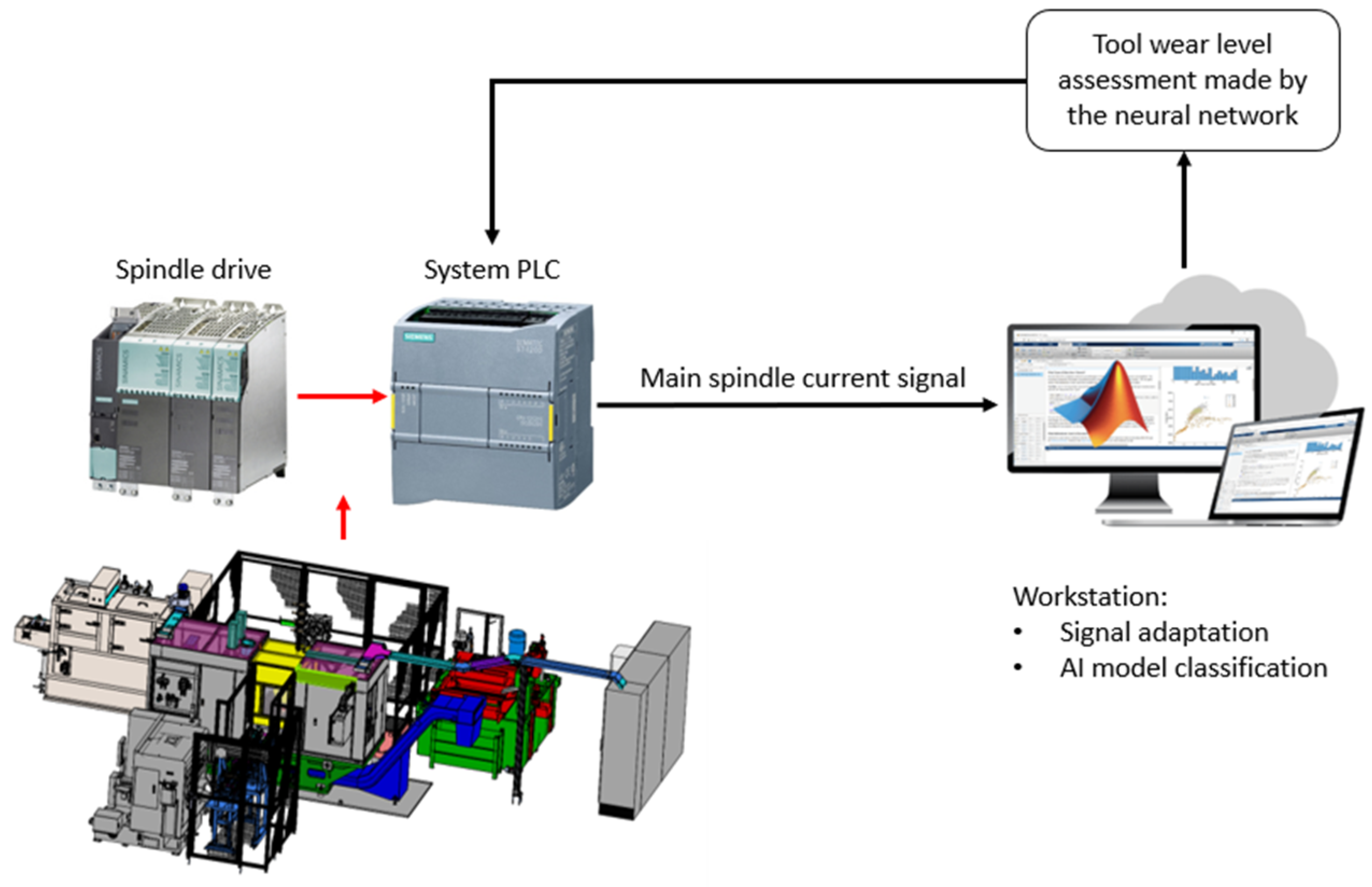

⑤ AI/IoT統合型監視(今後の主流)

仕組み

以下のデータを複合的に取得し、AIが正常・異常を学習します。

- 主軸電流

- 送り負荷

- 振動

- CNC信号

AI/IoT統合型 工具状態監視で「何が分かるのか」

AI/IoT統合型の工具状態監視は、主軸電流、送り負荷、振動、CNC信号など、複数のデータを同時に取得・分析し、AIが正常状態と異常状態を学習する仕組みです。

単一の信号だけを見るのではなく、加工全体の「いつもと違う動き」を捉えるため、

工具摩耗の進行、突発的な破損、異常切削、人為的な段取りミスまで、幅広い異常を一つの仕組みで把握できる点が特徴です。

この方式は、多台数・多メーカーの工作機械を保有する工場や、熟練技術者の不足に悩む現場に向いています。

日本では、「属人化を減らしたい」「判断基準を見える化したい」といった目的で、予知保全や遠隔監視の一環として導入が進んでいます。

AI統合型は、データの可視化やアラート通知、遠隔監視が可能で、工場全体を俯瞰して管理できる点が大きなメリットです。一方で、導入初期にはチューニングや学習期間が必要となり、ITと現場(OT)の連携が重要になります。ラウド/エッジで分析し、遠隔監視も可能です

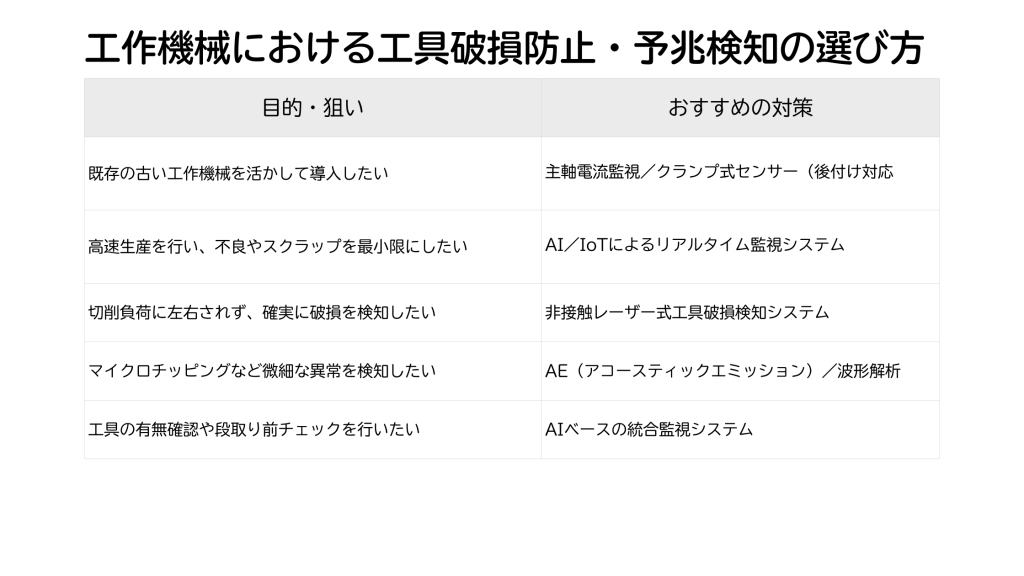

全方式の比較まとめ

工具破損対策にはさまざまな方式がありますが、それぞれに得意分野と役割があります。

重要なのは、「どれが一番優れているか」ではなく、自社の加工内容や運用に合っているかです。

主軸電流・消費電力監視は、既存設備に後付けしやすく、低コストで始められるため、工具破損対策の第一歩として有効です。

レーザー/光学式は、完全破損を確実に検知できる信頼性の高い方式で、量産ラインや無人運転に適しています。

AE(アコースティックエミッション)や振動監視は、破損前の微小な兆候を捉えられるため、高精度加工や難削材加工で力を発揮します。

AI/IoT統合型監視は、複数の信号を組み合わせて判断できるため、多台数・多メーカー環境や、属人化を減らしたい工場に向いています。

多くの現場では、単一方式ですべてを解決しようとするのではなく、段階的に組み合わせていくことで、効果的な工具破損対策を実現しています。

修理・メンテナンス・工場IoT

修理・メンテナンス・工場IoT