事例:チタン加工におけるサイクルタイムを16%短縮を実現

2024.07.11 インダストリー4.0、チタン加工、チタン加工のコスト削減、医療機器用チタン加工、工作機械、産業用IoT、自動車部品用チタン加工、製造DX

チタン加工の課題と背景

チタンは軽くて高強度、さらに耐食性が高い非常に優れた性質をもつ金属です。そのため工業製品や医療機器などに広く使用されていますが、他素材に比べて切削加工が比較的難しく、生産性を向上させるのが難しい素材です。チタンの加工は、他の金属材料に比べて工具への負担が大きく、工具が摩耗したり破損する可能性が高いことがその理由です。そのためチタンを加工する際には、切削速度を下げたり、切り込み量を少なくするなどの対策が必要になり、切削時間が長くなってしまうのです。チタンを加工する際、工具への負担が大きい理由は、チタンの次のような性質にあります。

・科学的に活発

・熱伝導率が低い

・ヤング率が低い

・引張強度が高い

チタンは科学的に活発であるため、切削時により多くの熱を発生します。また、熱伝導率が低いため、切削部で発生した熱が逃げていきません。そのため工具にも材料にも熱がこもります。この熱によって工具の刃先が痛みやすくなってしまうのです。つまり、熱が発生しやすい素材であるのに、熱が逃げにくいという二重の課題があるのです。そのためクーラントを利用して切削部を適切に冷却したり、切削速度を落として、熱の発生を抑えるなどの対応が必要になります。

さらに、チタンの切削を難しくするもう一つの理由が、ヤング率の低さです。ヤング率が低いということは、変形しやすいということです。つまり切削加工の際、刃先から材料に伝わる力によって変形しやすく、場合によっては材料が振動してしまうこともあります。振動が発生すると、切削面の精度が低くなるだけでなく、工具の損傷を招くため注意が必要です。

引張強度については、純チタンであれば、あまり問題ありません。しかしチタンを元にした合金は、鉄鋼よりも高い引っ張り強度を持ちます。そのため、切削の際にも材料が伸びてしまい、ちぎれていかなくなるため、工具に大きな負担がかかるようになります。そのため刃先が摩耗したり刃先が欠けたりしやすくなるのです。

チタンは優れた性質をもつ、軽量な金属であることから、工業製品の中でも需要が多い金属の一種です。また、磁性を持たず、さらに細胞毒性が少なく人体への影響が低いことから、医療機器に使用される例も多くあります。そのため切削をはじめとした加工も多く行われています。しかし上記のような理由から、チタンの切削加工は時間がかかりやすく、生産性の向上に課題を抱えるケースが少なくありません。

今回紹介するのは、医療機器向けのチタン部品を加工している企業の改善例です。

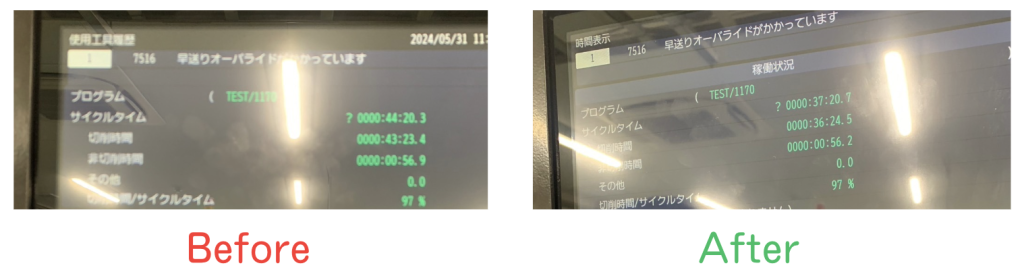

この企業様では、およそ200mm×200mmの部品を加工する際に、2時間近くの加工時間を要するのが課題でした。また、一つの20mm x20mm部分のサイクルタイムは、44分20秒。生産性の向上を目指し、ACMを導入することになりました。

Brotherの工作機械の特徴

Brotherの工作機械SPEEDIO S300Xd1はSPEEDIOシリーズの中でもスタンダートでコンパクトな加工機です。SPEEDIOシリーズは基本的に主軸にBT30番を使用しており、コンパクトで軽い主軸だからこそ可能になる、素早い動きが特徴です。そのため、たとえば1か所の加工が終わって次の加工場所に刃物を移動させる動作や、ツールを入れ替えてから再び加工面まで刃先をもっていく動作などが、大型の加工機に比べて素早く行えます。また、主軸の起動や停止も早く行うことも可能です。

他にも、工具交換と同時にXY軸・付加軸の位置決めを行う機能や、利用者にとって使いやすいインターフェイスを備えることで、SPEEDIO S300Xd1は加工における「ムダ」な時間を極限まで削減している加工機なのです。

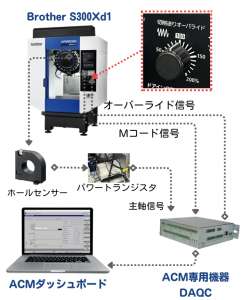

ACMの仕組み

生産性のさらなる向上を目指して導入されたのがACMです。ACMとはAdaptive Control & Monitoringのことで、シーメンス(Siemens)が提供するDXソリューションプログラム(SISW)の一つです。ACMでは切削中のスピンドルの負荷を常時モニタリングし、刃物の送り速度を適切に自動調整します。たとえば、刃物が材料に進入する場面のように刃物に大きな負荷がかかる際には、刃物の送り速度を下げ、比較的負荷が低くなる場面では送り速度を上げるのです。

一般に、工作機械の加工時における刃物の送り量は、それぞれの加工の内容から切削条件を決定し、各加工フェーズごとの加工プログラムとして決定されます。そのため、刃物が材料に進入する場面でも、比較的負荷が低い場面でも、同じ送り速度が選択されてしまうのです。刃物への負荷を減らしたり、加工精度を向上させようとすると、それに伴って加工条件に余裕が出てしまう場面が増え、生産効率をあげるのが困難になります。そのような問題を解決するのがACMです。ACMで行われるコントロールは、主に次の6つです。

1.アプローチから切削開始点までのエアーカット時間を短縮します。

2.切削開始時に工具を保護する為、送り速度を下げます。

3.主軸の負荷に応じて送り速度を変化させます。

4.主軸の負荷が大きくかかるポイントでは、工具の破損を防ぐため、送り速度を下げます。

5.主軸の負荷に応じて送り速度を変化させます。

6.エアーカット時の様に、負荷がかかっていないポイントでは送り速度を上げて、加工時間を最小化させます。

ACMは専用機器DAQCを既存の加工機に接続することで使用できます。主軸負荷の他にも、切削工具のデータやワークの材料特性などの情報を取得し、各瞬間における最大送り量を即座に算出します。これにより加工機は、常に最適かつ最速の加工条件で加工できるのです。

今回のケースでは、SPEEDIO S300Xd1の導入によって44分20秒まで短縮されていたサイクルタイムが、37分24秒まで短縮されました。これにより、切削に要する時間のおよそ16%を削減できたことになります。このケースではエアーカットなどの非切削時間は短縮されませんでしたが、ACMによるスピンドルの負荷を監視しながら送り速度を自動調整したことにより、余剰の低速度を削減し、切削時間を短縮することができました。

ACMはシーメンスが提供するソフトウェアですが、BrotherのSPEEDIOをはじめ、FANUCやMITSUBISHI製の工作機械にも対応しています。

またACMでは、サイクルタイムの短縮だけでなく、他にも次のようなメリットがあります。

工具の衝突防止

ACMが組み込まれた加工機ならば、刃物が素材に進入する際に送り速度を十分に落とすことができるため、工具の衝突を防げます。一般的に工具の衝突を防止する際には、その加工フェーズにおける加工速度を落としますが、ACMならば進入の際の速度のみを遅くできるため、生産性を低下させません。

工具寿命の向上

ACMでは加工時の負荷を常にモニタリングして最適な送り速度を選択します。そのため工具への過剰な負担がなくなり、工具の寿命が向上します。

工具の再研磨の最適化

ACMでは、主軸の負荷を常にモニタリングするため、工具の破損の兆候も検知できます。これにより工具の破損に至る前に再研磨や交換を行う、予知保全が可能になります。

今回のケースでは、今後の課題として、お客さまが切削速度が上がったことによる工具寿命の低下を懸念されたことが挙げられました。ACMでは、切削負荷を常時監視できるため、中長期にわたってPoCを行うことにより、パラメーターを調整し、切削時間短縮と工具寿命の向上を実現する最適な加工条件を導き出すことをアドバイスしました。

ACM導入機械のデモンストレーションを現場でご覧になれます:

ACMの効果を実際にご覧になりたい方は、ぜひ見学にお越しください。お気軽にご相談ください!

| 見学場所 | 守口市大阪府 |

|---|---|

| 実施期間 | 2024年8月1日~2025年8月30日 |

| 見学時間 | <午前> 10:00~12:00 <午後> 13:00~16:00 ※完全予約制 |

| 定休日 | 土曜日・日曜日・祝祭日・夏季休暇 |

| 人数 | 5名様 まで |

| 費用 | 無料 |

| 申込方法 | Email:申込フォームより申込 FAX:申込フォームをダウンロード |

| 申込受付期間 | 希望日の2週間前まで |

修理・メンテナンス・工場IoT

修理・メンテナンス・工場IoT